CONTROLLO LAVORI SULLA LOGISTICA

1) CONCETTO, SCOPI, OBIETTIVI E PRINCIPI DELLA LOGISTICA

Concetto di logistica.

Il termine “logistica”, fino a poco tempo fa noto solo a una ristretta cerchia di specialisti, si sta ora diffondendo. La ragione principale di questo fenomeno è che il concetto ha iniziato ad essere utilizzato in economia.

Esistono diverse dozzine di definizioni del concetto di logistica come attività economica. L'interpretazione più ampia intende la logistica come la gestione di tutti i tipi di flussi (materiali, umani, energetici, finanziari, ecc.) esistenti nei sistemi economici. Gestire qualsiasi oggetto implica prima prendere una decisione e poi implementarla. Per prendere decisioni sono necessarie determinate conoscenze; per l’attuazione pratica delle decisioni prese sono necessarie azioni specifiche. Sulla base di ciò, consideriamo la logistica, da un lato, come una scienza e, dall'altro, come un'attività economica.

La logistica come scienza sviluppa principi scientifici, metodi, modelli matematici che consentono di pianificare, monitorare e gestire il trasporto, lo stoccaggio e altre operazioni materiali e immateriali eseguite nel processo:

Portare materie prime e materiali all'impresa di produzione;

Lavorazione interna di materie prime, materiali e semilavorati;

Portare i prodotti finiti al consumatore in conformità con le sue esigenze;

Trasferimento, archiviazione ed elaborazione delle informazioni rilevanti.

La logistica come attività economica è il processo di gestione del movimento e dello stoccaggio di materie prime, materiali, semilavorati e prodotti finiti nella circolazione economica dalla fonte primaria di materie prime al consumatore finale del prodotto finito, nonché informazioni legati a queste operazioni.

La logistica studia non solo i flussi di merci, ma anche i flussi correlati: informativi e finanziari.

Le principali problematiche di cui si occupa la logistica sono:

1) gestire la fornitura di materie prime e materiali di consumo all'impresa (ciò include la risoluzione di problemi come la scelta di un fornitore, il calcolo del volume, della struttura e del ritmo di consegna ottimali, la valutazione delle prestazioni del fornitore);

2) pianificazione, controllo, gestione del trasporto e magazzinaggio (in questa fase vengono risolti i problemi della scelta del trasportatore, della forma di proprietà dei locali di magazzino, dell'organizzazione dell'accettazione delle merci e del controllo della loro qualità);

3) lavorazione interna di materie prime, materiali e semilavorati;

4) portare i prodotti finiti al consumatore in conformità con gli interessi e le esigenze di quest'ultimo (mantenimento della necessaria lista di assortimento di merci, elaborazione tempestiva degli ordini dei clienti, ricerca di nuove forme e metodi di vendita, analisi delle attività commerciali);

5) trasferimento, archiviazione ed elaborazione delle informazioni rilevanti.

La scienza coordina aree funzionali dell'impresa come fornitura, produzione e vendita.

Obiettivi logistici.

L'obiettivo della logistica è creare opportunità per migliorare le attività dei dipendenti dei dipartimenti aziendali, con l'obiettivo di ridurre il livello dei costi totali e ottenere i massimi profitti. L'obiettivo della logistica è considerato raggiunto se il prodotto giusto della qualità richiesta viene consegnato al livello di costo richiesto al consumatore giusto nella quantità richiesta, al momento giusto nel posto giusto. L’obiettivo della logistica si raggiunge eliminando operazioni di carattere organizzativo e funzionale che non creano valore aggiunto per il consumatore. In altre parole, tutto ciò che non porta benefici al consumatore e, di conseguenza, reddito all'impresa non è necessario.

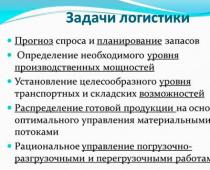

Compiti logistici.

I compiti risolti nella logistica sono presentati nella Tabella 1.

Tabella 1

Problemi risolti nella logistica

|

Compiti globali |

Compiti generali |

Problemi particolari |

|

1. Ottenere il massimo effetto dal sistema logistico con costi minimi |

1.Realizzazione di un sistema integrato di regolazione dei flussi di materiali e informazioni |

1.Ridurre il livello delle scorte di sicurezza |

|

2.Sviluppo di metodi per la gestione della circolazione delle merci |

2. Ridurre il tempo di conservazione dei prodotti nell'inventario |

|

|

2. Modellazione del sistema logistico e condizioni per il suo funzionamento affidabile |

3. Determinazione della strategia e della tecnologia per il movimento fisico delle merci |

3.Tempo di trasporto ridotto |

|

4.Sviluppo di un sistema di contabilità e analisi dei costi logistici |

4. Determinazione del numero ottimale di magazzini nell'area servita |

|

|

5.Implementazione di un sistema di qualità nell'impresa |

5.Ricerca, selezione fornitori |

|

|

6.Previsione dei volumi di produzione, dei trasporti, della domanda, ecc. |

6.Organizzazione dell'accettazione, dello scarico, dello stoccaggio delle risorse materiali |

|

|

7.Identificazione dello squilibrio tra bisogni e capacità |

7.Aumentare l'attuale livello di servizio al cliente |

|

|

8.Organizzazione dei servizi prevendita e postvendita per i consumatori |

8.Scegliere la posizione della presa |

|

|

9. Progettazione e ottimizzazione della struttura di complessi di magazzini automatizzati |

9. Aumento a breve termine della capacità del sistema logistico |

|

|

10.Implementazione di sistemi di gestione del flusso di materiali, pianificazione dei fabbisogni di materiali |

10. Eliminazione delle aree improduttive |

|

|

11. Pianificazione della capacità della catena di fornitura |

11.Effettuazione degli ordini |

|

|

12.Controllo dei flussi di materiali |

12.Selezione del tipo di rivenditore |

|

|

13. Coordinamento delle attività dei vari dipartimenti delle imprese |

13.Scegliere il tipo di trasporto per il trasporto delle merci |

|

|

14.Integrazione esterna ed interna |

14.Scelta del percorso di trasporto |

|

|

15. Sviluppo di una strategia logistica |

15. Registrazione di una transazione di commercio estero |

Principi di logistica.

1. Il principio di razionalità. Una caratteristica dello sviluppo del sistema logistico di un’impresa è la scelta dell’opzione del sistema logistico più adatta. Vengono selezionate le decisioni gestionali ottimali sulla base di una serie di indicatori per le condizioni date. L’obiettivo non è trovare una soluzione migliore di quella esistente, ma trovare la migliore soluzione possibile. La decisione viene sempre presa in modo tale che, grazie all'opzione scelta, ad es. Grazie al rapporto scelto tra costi e risultati raggiunti, gli obiettivi prefissati sono stati raggiunti in modo razionale.

2. Il principio di emergenza. Quanto più grande è il sistema logistico di un’impresa e quanto maggiore è la differenza di dimensioni tra la parte e il tutto, tanto maggiore è la probabilità che le proprietà del tutto possano differire notevolmente dalle proprietà delle parti. Potrebbe esserci una discrepanza tra l’ottimale locale degli obiettivi delle singole parti e l’ottimo globale dell’obiettivo del sistema logistico dell’impresa. La somma delle decisioni ottimali prese dai dipendenti dei singoli dipartimenti non garantisce l'ottimizzazione del sistema logistico dell'impresa nel suo insieme. L'emergenza (integrità) è la proprietà di un sistema logistico di eseguire una determinata funzione target, implementata solo dal sistema nel suo insieme e non dai suoi singoli elementi.

3. Principio sistematico. Presuppone un approccio al sistema logistico come un oggetto rappresentato da un insieme di elementi privati interconnessi, la cui implementazione garantisce il raggiungimento dell'effetto desiderato nei tempi richiesti, con i necessari costi di manodopera, finanziari e materiali. Il principio di sistematicità implica lo studio di un oggetto logistico, da un lato, come un tutto unico, e dall'altro, come parte di un sistema più ampio in cui l'oggetto analizzato si trova in determinate relazioni con altri sistemi. Pertanto, il principio di sistematicità copre tutti gli aspetti di un oggetto e soggetto nello spazio e nel tempo.

4. Il principio della gerarchia. La gerarchia è l'ordine di subordinazione degli elementi inferiori a quelli superiori secondo passaggi rigorosamente definiti e la transizione dal livello più basso a quello più alto. Ai livelli inferiori vengono utilizzate informazioni più dettagliate e specifiche, che coprono solo alcuni aspetti del funzionamento del sistema logistico. I livelli superiori ricevono informazioni generalizzate che caratterizzano le condizioni operative dell'intero sistema logistico; a questi livelli vengono prese le decisioni riguardanti il sistema logistico nel suo insieme.

5. Il principio di integrazione. L'integrazione è la combinazione di qualsiasi parte o proprietà in un tutto. Il principio mira a studiare le proprietà e i modelli integrativi nei sistemi logistici. Le proprietà integrative si manifestano come risultato della combinazione di elementi in un tutto, combinando funzioni nel tempo e nello spazio. Un sistema logistico, come insieme ordinato di elementi con determinate connessioni, ha proprietà di sistema speciali che non sono inerenti ai singoli elementi e consentono un effetto sinergico. Una connessione sinergica è una connessione che, attraverso le azioni congiunte di elementi indipendenti del sistema logistico, fornisce un effetto totale che supera la somma degli effetti di questi elementi che agiscono in modo indipendente, vale a dire rafforzare la connessione tra gli elementi del sistema.

6. Il principio di formalizzazione. La formalizzazione comporta l’ottenimento di caratteristiche quantitative e qualitative del funzionamento del sistema logistico dell’impresa.

2) INFORMATICA NELLA LOGISTICA

La diffusa penetrazione della logistica nella sfera economica è in gran parte dovuta all’informatizzazione della gestione dei flussi di materiali. Il computer è diventato un elemento quotidiano delle apparecchiature per ufficio per i lavoratori in un'ampia varietà di specialità. Il software per computer consente di risolvere problemi complessi di elaborazione delle informazioni in ogni luogo di lavoro. Questa capacità della tecnologia a microprocessore consente un approccio sistematico alla gestione dei flussi di materiali, garantendo l'elaborazione e lo scambio reciproco di grandi quantità di informazioni tra i vari partecipanti al processo logistico.

Il miglioramento degli indicatori quantitativi della tecnologia dei microprocessori, come la velocità del processore, la capacità di memoria, la facilità di comunicazione con un computer, il costo delle apparecchiature informatiche e altri, ha fornito un'opportunità di alta qualità per integrare vari partecipanti in un unico sistema. Va tenuto presente che ciascuno di questi partecipanti opera con grandi quantità di informazioni.

Nei sistemi informativi pianificati e, in parte, facoltativi, l'elaborazione delle informazioni logistiche viene effettuata in centri di calcolo o in dipartimenti sui luoghi di lavoro di specialisti. L'insieme dei compiti qui risolti dipende dal ruolo del partecipante nel processo logistico complessivo.

Nei sistemi informativi esecutivi viene effettuata la gestione operativa dei flussi di materiali. Per questi sistemi è particolarmente importante registrare ed elaborare le informazioni al ritmo del flusso di materiale. Risolvere i problemi che sorgono in questo caso è spesso possibile solo con l'uso di moderne attrezzature e tecnologie per la raccolta, l'elaborazione e la trasmissione delle informazioni in tempo reale.

Un elemento speciale della tecnologia informatica utilizzata nella logistica è il codice a barre dei prodotti.

Il codice a barre è un codice assegnato a ciascuna specifica unità di merce, caratterizzata da prezzo, dimensione, peso, colore, qualità, e viene identificato assegnandogli un codice a barre.

Nel commercio internazionale i codici a barre sono da tempo la norma. Un codice a barre EAN è un codice digitale a 13 o 8 bit costituito da una combinazione di barre e spazi di varia larghezza. In questo caso, come unità di spessore viene preso il tratto o lo spazio più stretto: il modulo. Altri tratti e spazi sono due o tre moduli, cioè due o tre spessori del tratto o spazio più stretto.

Ogni numero è una combinazione di due barre e due spazi. All'inizio e alla fine del codice a barre sono presenti tratti allungati sui bordi, che indicano l'inizio e la fine della lettura del codice, e al centro sono presenti tratti allungati centrali, che facilitano la verifica visiva della completezza della registrazione del codice.

Il codice prodotto a 13 bit include il codice paese, il codice del prodotto stesso e un numero di controllo. Il codice del paese viene rilasciato centralmente dall'associazione EAN (ad esempio Cina - 690, Polonia - 590). Le cinque cifre successive, ovvero il codice del produttore, vengono assegnate centralmente dall'autorità nazionale del paese a un produttore specifico. Le successive cinque cifre del codice vengono assegnate dal produttore del prodotto in modo indipendente.

L'ultima cifra è un numero di controllo, che ha lo scopo di verificare che il codice a barre venga letto correttamente dallo scanner.

Il codice a 8 cifre è destinato a prodotti di piccole dimensioni. È composto da un codice paese, un codice produttore e un numero di controllo.

Regole per l'immissione di codici a barre su confezioni ed etichette:

1) ogni prodotto deve avere un solo codice;

2) il codice deve essere riportato sul retro del pacco in basso a destra ad una distanza di almeno 20 mm dai bordi;

3) il codice a barre deve essere di colore scuro, poiché lo scanner non distingue i colori, e deve essere stampato su sfondo chiaro.

Vantaggi dell'utilizzo dei codici a barre:

1) la presenza di un codice a barre consente di determinare il paese importatore, l'azienda produttrice, nonché il numero specifico del prodotto, che consente, se necessario, di presentare un reclamo al produttore;

2) l'utilizzo di un sistema di codici a barre consente di abbandonare numerosi documenti cartacei che riflettono informazioni quali la produzione dei prodotti, le loro caratteristiche tecniche, la raccolta degli ordini dei clienti, la contabilità del ricevimento delle merci e il loro imballaggio;

3) contabilità e controllo delle vendite di beni;

4) controllo della merce nel magazzino del negozio;

5) aiuta a migliorare la competitività del prodotto e ad aumentarne la domanda. In un certo numero di paesi sviluppati, la mancanza di codici a barre rende quasi impossibile la vendita dei prodotti, poiché il produttore non può accettarlo;

6) l'uso dei codici a barre consente di organizzare un controllo efficace sul passaggio delle merci, dal produttore al magazzino del negozio, nonché di effettuare lo scambio elettronico di dati sulle merci tra partner commerciali, che accelera il movimento di beni al consumatore.

L'applicazione di un codice a barre non aumenta né il tempo dedicato alla produzione del prodotto né il suo costo.

Esistono diverse tecnologie di stampa dei codici a barre, tra cui pellicole master (modelli di pellicole fotografiche), litografia offset, stampa a matrice di punti, ecc.

Presso il magazzino del destinatario, durante l'accettazione della merce, il codice a barre viene scansionato tramite un apposito dispositivo. "Può trattarsi di uno scanner a matita a contatto, di uno scanner laser portatile o di un dispositivo di scansione fisso. Il numero di merci, in termini di codici prodotto, viene memorizzato da un dispositivo portatile di raccolta dati. "Quindi queste informazioni vengono caricate in un computer di magazzino, dove viene confrontato con i dati batch ricevuti su un disco magnetico flessibile o su una rete di comunicazione elettronica.

Quando si vendono merci in un negozio, il cassiere legge il codice a barre del prodotto selezionato dall'acquirente. Sono necessari circa due secondi per scansionare un prodotto e identificarne il codice prodotto. Successivamente, il computer del registratore di cassa, dopo aver trovato nella sua memoria il prezzo e altri dettagli necessari del prodotto, li visualizza sullo schermo e stampa una ricevuta.

Nel momento in cui l'assegno viene emesso dal computer del registratore di cassa, il computer principale della sezione riceve in memoria l'informazione che il prodotto è stato venduto. Questo computer accompagna il ricevimento delle merci dal magazzino e la loro vendita mediante il collegamento aritmetico degli array nell'indice delle carte di magazzino. Pertanto, il sistema fornisce permanentemente non solo la contabilità totale, ma anche quella quantitativa delle merci, che non può essere organizzata senza la codifica delle merci.

La contabilità quantitativa delle vendite dei prodotti viene utilizzata per ricostituire tempestivamente l'assortimento commerciale. Un ordine per la consegna della merce in un negozio o la sua consegna al punto vendita, compilato e trasmesso automaticamente tramite una rete di comunicazione elettronica, tiene conto della domanda emergente per ciascun articolo del prodotto.

L'uso della tecnologia di identificazione automatizzata dei codici a barre nella logistica può migliorare significativamente la gestione dei flussi di materiali in tutte le fasi del processo logistico. Notiamo i suoi principali vantaggi.

In produzione:

Creazione di un sistema unificato per la contabilità e il monitoraggio della movimentazione dei prodotti e dei loro componenti in ciascun sito, nonché dello stato del processo logistico nell'azienda nel suo insieme;

Riduzione del numero del personale di supporto e della documentazione di reporting, eliminando gli errori.

Nel magazzino:

Automazione della contabilità e controllo sulla movimentazione del flusso di materiali;

Automazione del processo di inventario dei materiali;

Ridurre i tempi delle operazioni logistiche con il flusso di materiali e informazioni.

In commercio:

Creazione di un sistema di contabilità unificato del flusso di materiali;

Automazione degli ordini e dell'inventario delle merci;

Ridurre i tempi del servizio clienti.

Standard unificato per la marcatura dei colli di carico.

L'etichetta EAN per un pacco cargo può contenere varie informazioni. Tuttavia, il suo scopo principale è quello di trasportare un codice leggibile dalla macchina che consenta l'identificazione di una determinata unità di carico. Questo codice a barre si trova nella parte A (la parte inferiore dell'etichetta). Il codice viene generato in conformità con i simboli UCC/EAN-128. Questo tipo di codice consente di combinare in un unico codice a barre le informazioni sul prodotto (ovvero il codice EAN-13 contenuto nella confezione cargo del prodotto), le informazioni sulla durata di conservazione e le informazioni che consentono di identificare in modo univoco identificare questa unità di carico.

Nella zona B (zona centrale), le etichette contengono i dati del carico sotto forma di numeri e lettere che possono essere inseriti manualmente nel computer.

Le informazioni situate nella zona C (zona superiore) sono determinate a discrezione del mittente. Qui è possibile inserire ad esempio il nome completo o abbreviato dell'azienda oppure altri dati sotto forma di numeri, immagini o testo. Le dimensioni dell'etichetta standard sono 148 mm x 210 mm.

Affinché l'etichetta sia costantemente visibile all'operatore durante la movimentazione della merce, essa viene applicata su tutti e quattro i lati del pacco. In questo caso, il centro del codice del pacco di carico (la parte principale del codice) deve trovarsi a una distanza di 450 mm (±50 mm) dalla superficie portante su cui è posato il pacco di carico, ad esempio da la superficie di un ripiano rack.

L'utilizzo del codice UCC/EAN-128 garantisce un'efficace gestione e controllo dei processi logistici non solo attraverso l'identificazione dei colli di carico, ma anche attraverso la possibilità di utilizzare sistemi di interscambio elettronico di dati (EDI) basati sullo standard EANCOM.

Vantaggi dell'utilizzo dell'etichetta EAN:

Fornisce un'identificazione semplice e inequivocabile del pallet, proprio come l'identificazione dell'imballaggio di consumo utilizzando il codice EAN-13. Il codice seriale del pacco di trasporto (UCC/EAN-128) è una sorta di chiave che fornisce l'accesso alle informazioni archiviate nel computer;

L'etichetta originariamente applicata dal fornitore di pallet può essere utilizzata da tutti i partecipanti alla catena “produttore-consumatore” senza eccezioni;

Il processo di comunicazione tra i partner è notevolmente facilitato;

La scansione dei codici a barre garantisce un inserimento rapido e corretto delle informazioni;

Il tempo di elaborazione del trasporto in tutte le fasi viene ripetutamente ridotto.

ELENCO REFERENZE UTILIZZATE

Alesinskaya T.V. Nozioni di base sulla logistica. Problemi generali di gestione della logistica. – Taganrog: Casa editrice TRTU, 2005. – 121 p.

Alesinskaya T.V., Deineka L.N., Proklin A.N., Fomenko L.V., Tatarova A.V. e altri.Gestione dell'organizzazione. – Taganrog: Casa editrice TRTU, 2006. – 304 p.

Gadzhinsky A. M. Logistica: libro di testo per istituti di istruzione speciale superiore e secondaria. – M.: Centro di informazione e attuazione “Marketing”, 1999. – 228 p.

Degtyarenko V.P. Fondamenti di logistica e marketing. – M.: Gardarika, 1996. – 425 p.

Logistica: libro di testo. indennità. /Ed. BA Anikina. – M.: INFRA-M, 1997. – 276 p.

Il serbo V.D. Logistica di base: libro di testo. – Taganrog: Casa editrice TRTU, 2004. – 68 p.

Concetto di logistica……………….2

Obiettivi della logistica………………...2

Obiettivi della logistica……………………..….3

Metodi logistici……………...4

Il concetto di sistema logistico……………...6

Compito……………………………7

la logistica- parte della scienza economica e campo di attività, il cui oggetto è organizzare un processo razionale di promozione dei beni dai produttori ai consumatori, funzionamento della sfera di circolazione di prodotti, beni, servizi, gestione dell'inventario, creazione di un'infrastruttura di distribuzione.

Definizione più ampia la logistica lo interpreta come la scienza della pianificazione, gestione e controllo del movimento di risorse materiali, informative e finanziarie in vari sistemi.

Dal punto di vista della gestione organizzativa, la logistica può essere considerata come la gestione strategica dei flussi di materiali nel processo di acquisto, fornitura, trasporto, vendita e stoccaggio di materiali, parti e scorte finite (attrezzature, ecc.). Il concetto include anche la gestione dei flussi informativi rilevanti, nonché dei flussi finanziari. La logistica ha lo scopo di ottimizzare i costi e razionalizzare il processo di produzione, vendita e servizi correlati sia all'interno di un'impresa che per un gruppo di imprese.

La logistica è una visione (visione del mondo) di tutti i processi aziendali di un'impresa attraverso il prisma dei costi, con l'obiettivo di ottimizzarli, controllarli e gestirli. In effetti, il campo di applicazione della logistica è così specifico e nuovo che al momento gli specialisti in questa professione sono molto necessari nel mercato del lavoro.

L'obiettivo principale della logisticaè quello di garantire la posizione competitiva di un’organizzazione aziendale sul mercato. La logistica raggiunge questo obiettivo gestendo i processi di flusso in base alle seguenti regole: consegna a costi minimi di prodotti di qualità e quantità adeguate richieste da uno specifico acquirente nel posto giusto e al momento giusto (sette regole della logistica).

Va notato che le regole presentate sono espressione del caso ideale a cui si dovrebbe tendere. Per garantire che questa aspirazione abbia un fondamento solido, l'obiettivo principaleè specificato da sotto-obiettivi, ad esempio la creazione di un sistema di controllo efficace, la creazione di una struttura funzionalmente coerente e tecnologicamente razionale di un'organizzazione aziendale, ecc. Allo stesso tempo, i sotto-obiettivi sono anche scomposti e definiscono obiettivi per ciascun elemento di la catena logistica, ecc., fino al singolo esecutore dell'operazione logistica.

Obiettivi logistici Sono abbastanza universali e si adattano in modo abbastanza organico agli obiettivi strategici e tattici di un'organizzazione aziendale. In questo modo, l'integrazione degli obiettivi avviene in modo orizzontale (l'interconnessione degli obiettivi in ogni singola area funzionale) e verticale (l'interconnessione degli obiettivi tra i livelli gestionali).

L'obiettivo, ad esempio: massimo sfruttamento delle capacità di magazzino esistenti con costi di magazzinaggio minimi. L'obiettivo operativo dell'impresa è massimizzare l'utilizzo della capacità e l'obiettivo logistico è ridurre al minimo i costi di magazzino.

Nel sistema logistico, sia ad integrazione orizzontale che verticale, è importante l'interazione costante e la presenza di feedback tra aree funzionali e livelli gestionali. Questa è la condizione determinante più importante per l'efficacia dei processi di sviluppo e attuazione delle decisioni gestionali ed esecutive.

Per l'attuazione pratica degli obiettivi logistici è necessario trovare soluzioni adeguate ad una serie di problemi rilevanti che, a seconda del grado di importanza, sono divisi in due gruppi: compiti globali e privati (locali).

Le sfide logistiche globali includono quanto segue:

· creazione di sistemi complessi ed integrati di flussi di materiali, informazioni e, se possibile, altri correlati;

· coordinamento strategico, pianificazione e controllo sull'utilizzo delle capacità logistiche nelle sfere della produzione e della circolazione;

· raggiungimento di un'elevata flessibilità del sistema;

· miglioramento continuo del concetto logistico nel quadro della strategia scelta nel contesto di mercato.

Una delle sfide logistiche globali Per un'impresa nazionale, potrebbe trattarsi dell'introduzione di nuove tecnologie informatiche gestionali, ad esempio prodotti software dell'azienda Parus.

Quando si risolvono problemi globali, la componente temporale è molto importante. Il fatto è che l'ambiente esterno cambia abbastanza rapidamente, quindi, se la soluzione a un problema globale avviene più lentamente di quanto si verifichino i cambiamenti nell'ambiente esterno, il risultato della soluzione sarà negativo.

Compiti particolari nella logistica hanno un carattere locale, sono più dinamici e diversificati:

· massima riduzione dei tempi di conservazione del prodotto;

· riduzione dei tempi di trasporto;

· distribuzione razionale dei veicoli;

· risposta rapida alle esigenze dei consumatori;

· elaborazione e consegna tempestive delle informazioni, ecc.

La soluzione a un problema così particolare come la riduzione dei tempi di trasporto negli ingorghi (oggi, in condizioni di feroce concorrenza, molte aziende iniziano a contare il tempo in ore e minuti), per molte organizzazioni di Mosca c'è il passaggio alla consegna notturna.

Le soluzioni ai problemi globali e locali devono rientrare nel quadro dei compiti generali del sistema logistico, che includono quanto segue:

1. implementazione del controllo end-to-end sui processi di flusso nei sistemi logistici;

2. sviluppo e miglioramento delle modalità di gestione dei flussi di materiali;

3. previsione multivariata di eventi, ecc.;

4. standardizzazione dei requisiti di qualità per le operazioni logiche;

5. identificare lo squilibrio tra le esigenze del mercato per le operazioni logistiche e le capacità del sistema logistico;

6. identificare i centri di perdita di risorse materiali e immateriali;

7. ottimizzazione della struttura tecnica e tecnologica dell'organizzazione, ecc.

Ai metodi principali, utilizzati per risolvere problemi scientifici e pratici nel campo della logistica, includono quanto segue.

I. Metodi di valutazione degli esperti

1. Metodo di scrittura. È un mezzo per semplificare primariamente un problema logistico, ottenendo e raccogliendo informazioni sulle relazioni del problema da risolvere con gli altri e sulle possibili e probabili direzioni per lo sviluppo futuro.

Uno scenario è una descrizione prevalentemente qualitativa delle possibili opzioni per lo sviluppo della struttura logistica oggetto di studio in varie combinazioni di determinate condizioni (preselezionate). Lo scenario in forma dettagliata mostra le possibili opzioni per lo sviluppo degli eventi per la loro ulteriore analisi e selezione di quelle più realistiche e favorevoli.

Un gruppo di esperti di logistica elabora un piano di scenario, che delinea le aree funzionali della logistica, nonché i fattori ambientali presi in considerazione nella formulazione e nella risoluzione di un problema logistico. Diverse sezioni della sceneggiatura sono solitamente scritte da diversi team di esperti.

2. Metodo Delfi. A differenza del metodo dello scenario, questo metodo prevede la familiarizzazione preliminare degli esperti di logistica con la situazione utilizzando un modello.

Passaggi del metodo Delphi:

1) a più esperti viene posta la stessa domanda;

2) ciascun esperto sviluppa le proprie valutazioni indipendentemente dagli altri esperti;

3) le risposte vengono raccolte e mediata statisticamente;

4) agli esperti le cui risposte si discostano notevolmente dai valori medi viene chiesto di giustificare le loro valutazioni dopo aver presentato i valori medi;

5) gli esperti sviluppano le giustificazioni e le sottopongono all'esame;

6) il valore medio e le relative giustificazioni vengono presentati a tutti gli esperti per raggiungere una decisione finale.

3. Metodo dell'albero degli obiettivi. Gli esperti di logistica sono invitati a valutare la struttura del modello logistico nel suo insieme e a presentare proposte per includere in esso le connessioni non contabilizzate. Un albero degli obiettivi è un grafo connesso, i cui vertici sono interpretati come gli obiettivi del sistema logistico, e gli spigoli o gli archi sono le connessioni tra loro. Questo è lo strumento principale per collegare gli obiettivi del livello superiore di un'organizzazione logistica con i mezzi specifici per raggiungerli al livello operativo inferiore.

Nella pianificazione degli obiettivi del programma (quando gli obiettivi del piano sono collegati alle risorse utilizzando i programmi), l'albero degli obiettivi funge da diagramma che mostra la divisione degli obiettivi generali del piano logistico in sotto-obiettivi di vari livelli.

La presentazione degli obiettivi inizia al livello più alto dell'organizzazione logistica, per poi essere successivamente disaggregati. La regola base per la disaggregazione degli obiettivi è la completezza: ogni obiettivo del livello superiore deve essere presentato sotto forma di sotto-obiettivi del livello successivo in modo esaustivo, cioè in modo che la combinazione dei sotto-obiettivi definisca completamente l'obiettivo originale.

II. Metodi che utilizzano programmi informatici speciali

L'uso di metodi informatici per aiutare gli specialisti a prendere decisioni consente:

Prendere decisioni rapide e di alta qualità nel campo della gestione del flusso di materiali;

Formare specialisti esperti in un periodo di tempo relativamente breve;

Preservare il know-how aziendale, poiché chi utilizza questo sistema non può portare all’esterno dell’azienda l’esperienza e la conoscenza contenuta in questi programmi;

Utilizzare l'esperienza e la conoscenza di specialisti altamente qualificati in luoghi non prestigiosi, pericolosi, noiosi e altri.

Gli svantaggi dei sistemi informatici includono la capacità limitata di usare il “buon senso”. I processi logistici includono molte operazioni con una varietà di carichi. È impossibile tenere conto di tutte le loro caratteristiche in un programma per computer. Pertanto, per non posizionare una scatola del peso di 100 kg su una scatola del peso di 5 kg durante lo stoccaggio, l'utente di questo programma deve avere “buon senso”.

la logistica– una nuova direzione nell’organizzazione del movimento delle merci. /1/.

la logistica- il processo di gestione e stoccaggio di materie prime, semilavorati, prodotti finiti nel fatturato economico di un'azienda dal momento del pagamento dei soldi ai fornitori fino al momento della ricezione dei soldi per la consegna dei prodotti finiti /2/.

la logistica– gestione dei flussi di materiali nell'ambito della produzione e della circolazione /3/.

Qual è lo scopo principale di un sistema logistico?

Cargo: il prodotto giusto

Carico nella quantità richiesta

Carico della qualità richiesta

Carico al posto giusto

Carico al posto giusto

Carico con costi minimi

Quando è nata la logistica integrata?

Quarta fase: anni '90. Integrazione– formazione di un sistema logistico integrato unificato dalla fonte delle materie prime al consumatore finale.

A quali nomi di scienziati è legata l’origine del termine “Logistica”?

Qual è l'oggetto della ricerca sulla logistica?

Oggetto di studio la logistica è un processo parallelo di flussi di materiali, informazioni e finanziari /1

Quale delle seguenti è un'operazione logistica?

Operazioni logistiche- è un insieme di azioni volte a trasformare i flussi di materiali e/o informazioni e la loro circolazione

7. Quali tipi di flussi di materiali esistono?

in relazione al sistema logistico – interno, esterno, input, output;

secondo la composizione naturale del materiale: assortimento singolo, assortimento multiplo;

per quantità di carico: massiccio, grande, piccolo;

per gravità specifica: pesante, leggero;

secondo il grado di compatibilità, compatibile, incompatibile;

a seconda della consistenza del carico: sfuso, sfuso, liquido, imballato

8. In quali unità viene misurato il MP?

La dimensione del flusso di materiale è una frazione, il cui numeratore indica l'unità di misura del carico (tonnellate, pezzi, chilogrammi) e il denominatore - l'unità di tempo (giorno, mese, anno)

9. Cos'è un canale logistico?

Canale logistico– un insieme parzialmente ordinato di diversi intermediari che effettuano il trasferimento del flusso di materiale dal produttore al consumatore

10. Cos'è una catena di fornitura?

Obiettivo logistico– un insieme ordinato linearmente di sezioni del processo logistico che realizzano il trasferimento del flusso di materiali da un sistema logistico all'altro /1/.

11. Cos'è un modello matematico?

Il processo di stabilire una corrispondenza tra un dato oggetto reale e un oggetto materiale. Nella logistica vengono utilizzati 2 tipi di modellazione matematica: analitica e di simulazione.

12. Qual è la base metodologica della logistica?

La moderna teoria della logistica si basa su quattro discipline scientifiche: analisi dei sistemi, approccio cibernetico, ricerca operativa, previsione

13. Quali operazioni sono legate alla logistica degli acquisti?

1 Ricerche di mercato sugli appalti

2 Analisi dei prezzi dei beni acquistati

3 Selezione del fornitore

4 Instaurazione di razionali rapporti economici con il fornitore

5 Determinare il fabbisogno di articoli MTS, garantendo l'esatta corrispondenza tra il numero di forniture e il relativo fabbisogno

6 Organizzazione delle modalità di fornitura dei materiali acquistati

7 Organizzazione dello stoccaggio dei materiali

8 Garantire la qualità delle materie prime fornite

14. Quali tipologie di sistemi di catena di fornitura conosci?

sistemi macrologistici – grandi sistemi per la gestione dei flussi di materiali a livello di regione, settore, paese o più paesi. I collegamenti di questi sistemi sono le singole imprese che formano flussi di materiali. Nell'ambito dei sistemi macrologistici si distinguono: sistemi logistici con collegamenti diretti (senza intermediari), sistemi logistici a scaglioni (con intermediari), misti;

sistemi di micrologistica – un sistema di gestione del flusso di materiali a livello aziendale. Gli elementi di questi sistemi sono, di regola: un sottosistema di approvvigionamento, magazzini, trasporti, un sottosistema per la pianificazione delle scorte di materie prime e materiali, un sottosistema di informazione, un sottosistema del personale, un sottosistema di vendita e un sottosistema di manutenzione della produzione.

15. "Kanban" significa...Mappa

16. Cos'è il sistema logistico Kanban?

Sistemi di trazione– sistemi di organizzazione della produzione, in cui parti e semilavorati vengono forniti all'operazione tecnologica successiva da quella precedente secondo necessità. Il programma di produzione di un singolo collegamento tecnologico è determinato dalla quantità dell'ordine del collegamento successivo. I sistemi pull includono il sistema Kanban (carta d'ordine), sviluppato da Toyota. Vantaggi: risponde in modo rapido ed efficace ai cambiamenti della domanda e non richiede un'informatizzazione totale, ma richiede un'elevata disciplina dell'offerta.

Implementazione di sistemi di micrologistica “stretching”. Organizzazione di un flusso produttivo continuo, capace di ristrutturarsi rapidamente e che non richiede scorte di sicurezza. Il produttore non ha un programma di produzione rigido generale, ma ottimizza il proprio lavoro entro i limiti dell'ordine. I mezzi per trasmettere le informazioni sono le carte: selezione e ordine di produzione.

17. Qual è il concetto di MRP

Sistema a spinta– un sistema di organizzazione della produzione in cui il flusso di materiale viene “spinto” al destinatario su comando del sistema di controllo centrale. Il flusso di materiale che entra nel sito produttivo non viene ordinato direttamente da questo sito da quello precedente. La sezione precedente sovraffollata “spinge” parte della produzione nella sezione successiva, come sotto pressione. Questo sistema richiede la totale informatizzazione della produzione. Il sistema di tipo push più comune è chiamato MRP. Le sue funzioni: pianificazione dei fabbisogni materiali; prevedere il livello della domanda tenendo conto delle condizioni di mercato; controllo della velocità di rotazione del materiale. Gli svantaggi del PNR includono il monitoraggio non sufficientemente accurato della domanda e la presenza obbligatoria di scorte di sicurezza.

18. Cos'è il sistema DRP?

Il sistema si basa sulla domanda dei consumatori, che non è controllata dall’azienda. Il sistema opera in condizioni di incertezza della domanda. Pianificano e regolano i livelli di inventario presso le basi e i magazzini dell’azienda nella propria rete di distribuzione di produzione di materie prime o presso i rivenditori all’ingrosso. Esiste un sistema di programmi che coordina l'intero processo di approvvigionamento e rifornimento delle scorte dei GP.

19. Quale tipo di trasporto è il più economico?

nautico

20. Quali tipologie di tariffe utilizza il trasporto automobilistico?

Il trasporto stradale utilizza le seguenti tipologie di tariffe: a cottimo, sulla base delle tonnellate-ora pagate, per l'uso temporaneo di camion, al chilometro, per il trasporto di materiale rotabile, negoziata /5/.

L'entità della tariffa è influenzata da distanza di trasporto, peso del carico, peso volumetrico del carico, tipo di materiale rotabile (più costoso per trasporti speciali).

Quello base è un veicolo universale con una capacità di carico di 23 tonnellate e un volume della carrozzeria di 68-72 metri cubi. L'uso di qualsiasi veicolo comporta un supplemento. Particolarmente costoso da usare

21. Quali tipologie di tariffe utilizza il trasporto ferroviario?

Le tariffe ferroviarie sono suddivise per tipologie e forme di costruzione

Per tipo le tariffe si dividono in generali, esclusive, locali, preferenziali.

Secondo la forma di costruzione Le tariffe di trasporto sono suddivise in tabellari e schematiche.

Tutte le tariffe ferroviarie attualmente in vigore in Russia sono pubblicate nel Listino prezzi 10-01 “Tariffe per il trasporto ferroviario di merci”. Per il trasporto internazionale viene utilizzata la tariffa di transito internazionale (ITT), che è un allegato all'accordo sul trasporto internazionale di merci (SMGS). Partecipanti a SMGS: Russia, paesi della CSI, Polonia, Repubblica Ceca, Slovacchia, Ungheria, Bulgaria, Romania22. Quali operazioni sono legate alla logistica distributiva?

23. Cos'è la scorta di sicurezza?

garanzia (assicurazione) - per fornitura continua (nelle normali condizioni operative dell'azienda, queste riserve sono inviolabili).

24. Quali costi servono come criterio per ottimizzare le scorte?

Il criterio per ottimizzare le scorte è il costo totale minimo:

- costi di magazzinaggio delle merci(Costi di magazzino, canoni di locazione, costi operativi, costi assicurativi e fiscali)

- costi di evasione dell'ordine(effettuare un ordine, stipulare un contratto di fornitura, spese di trasporto)

25. Quali costi si riferiscono ai costi di conservazione dell'inventario?

Costi di magazzino, canoni di locazione del magazzino, costi operativi, costi assicurativi e fiscali, perdite derivanti da distruzione e danni.

26. Quali costi sono legati ai costi di evasione dell'ordine?

Effettuazione di un ordine, stipula di un contratto di fornitura, spese di trasporto, comunicazione con i fornitori.

27. Quali sono i parametri normativi per un sistema con quantità d'ordine fissa?

In un sistema con dimensione dell'ordine fissa I livelli di inventario vengono monitorati e se scendono al di sotto di un livello prestabilito, viene emesso un ordine di rifornimento. Viene ordinata sempre la stessa quantità.

Pertanto, le quantità fisse in questo sistema sono:

livello di soglia (TL) al quale l'ordine viene ripetuto;

quantità ordinata di merci (Q rep)

28. Quali parametri regolano un sistema con un intervallo di tempo fisso tra gli ordini?

Nel sistema con intervallo di tempo fisso tra gli ordini Le scorte di rifornimento vengono rifornite in un determinato intervallo di tempo tra gli ordini e la dimensione del lotto non è costante e dipende dal saldo disponibile.

Ad intervalli regolari viene controllato lo stato delle scorte; se, dopo il controllo precedente, una certa quantità di materiali è stata consumata, viene inviato un ordine per il rifornimento al livello massimo desiderato.

29. Cos'è il sistema “Minimo – Massimo”.

Il sistema “min-max” è progettato per funzionare in caso di interruzioni sistematiche della fornitura. Il rifornimento dell'inventario avviene nel momento in cui viene raggiunta la PU (livello minimo) e lo stock massimo desiderato funge da livello massimo al quale lo stock viene rifornito. La dimensione dell'ordine è determinata come segue: se lo stock corrente Q è maggiore del livello minimo, non avviene alcun rifornimento; se Q è inferiore o uguale a min, la dimensione dell'ordine è determinata dalla formula

30. Che cos'è un sistema con una frequenza prestabilita di rifornimento delle scorte a un livello prestabilito

Questo sistema è progettato per funzionare con fluttuazioni significative dei consumi; qui gli ordini vengono effettuati ad orari prestabiliti e quando le scorte raggiungono un livello soglia.

Pertanto le azioni si dividono in due categorie:

ordini pianificati, la dimensione dell'ordine è determinata dalla formula (7)

ordini aggiuntivi, la dimensione dell'ordine in questo caso viene calcolata utilizzando la formula

31. Tipologie di Sistemi Informativi.

I sistemi informativi logistici sono divisi in tre gruppi: pianificato, discrezionale (dispatcher), esecutivo (operativo).

I sistemi pianificati vengono creati a livello amministrativo di gestione e servono per prendere decisioni strategiche. Questi sistemi risolvono i seguenti problemi:

creazione e ottimizzazione dei collegamenti della catena di fornitura;

gestione dei dati condizionali e persistenti;

piano di produzione;

gestione generale dell'inventario.

gestione dettagliata delle scorte (ubicazione dei magazzini);

smaltimento del trasporto intra-magazzino o intra-fabbrica;

selezione della merce in base agli ordini, loro imballaggio, contabilità della merce spedita.

32. Codice EAN - 13

EAN-13 (UPS) viene utilizzato per codificare le merci prodotte in Europa e il codice UPS viene utilizzato in Canada e negli Stati Uniti. Il codice EAN-13 ha ricevuto un'ampia distribuzione nell'ambito della circolazione dei beni di consumo.

Nella fase di messa in produzione, al prodotto viene assegnato un codice digitale di 13 cifre. Ogni cifra del codice corrisponde a un insieme specifico di barre spaziatrici. Le prime tre o due cifre indicano il codice del paese, è consuetudine chiamare questa parte del codice bandiera. Le quattro cifre successive rappresentano l'indice del produttore della merce.

Le cinque cifre successive vengono fornite al produttore per codificare i propri prodotti a sua esclusiva discrezione.

Pertanto, le prime dodici cifre del codice a barre EAN-13 identificano qualsiasi prodotto nella massa totale delle merci.

La tredicesima cifra è una cifra di controllo, calcolata utilizzando uno speciale algoritmo basato sulle 12 precedenti.

33. Livello di servizio ottimale nel sistema di servizi logistici dell'azienda.

70%

34. Quali operazioni riguardano la fornitura di servizi logistici.

Tipologie di lavoro nel campo dei servizi logistici.

1 Prevendite:

Determinare la politica aziendale nella fornitura di servizi,

Pianificazione del servizio.

esecuzione degli ordini (selezione dell'assortimento, imballaggio, formazione delle unità di carico),

garantire l’affidabilità della fornitura,

fornire informazioni sul passaggio del carico.

servizio di garanzia,

obblighi di risarcimento,

scambio.

Da qualche tempo si parla molto e volentieri di logistica. I caricatori che hanno consegnato elettrodomestici da un negozio online possono giustamente affermare di lavorare nel campo della logistica. Sorprendentemente, nello stesso settore lavora anche il vicedirettore di una grande azienda, responsabile degli appalti.

Definizione

la logisticaè un'area dell'attività umana all'interno della quale al consumatore vengono forniti nuovi beni e servizi.

Origine del termine "logistica"

Nell’URSS la parola “logistica” veniva usata esclusivamente per designare uno dei rami della logica matematica. Cosa gli ha dato un nuovo significato? Dopotutto, ora la logistica è anche chiamata l'area di attività che ne garantisce il normale sviluppo.

Negli Stati Uniti, fino a poco tempo fa, quest’area di attività veniva chiamata “distribuzione generale” o “distribuzione fisica”. Gli affari mondiali devono l'emergere di un nuovo termine all'esercito americano. Secondo i dizionari esplicativi, la logistica è uno dei rami della scienza militare, quello che si occupa di questioni di approvvigionamento e ridistribuzione delle truppe. Un sistema di supporto efficace è la chiave del successo nelle campagne militari.

Ebbene, da tempo immemorabile gli affari esistono sotto la legge marziale. E non sorprende che la logistica sia così rilevante oggi.

Naturalmente, nel commercio, come negli affari militari, la logistica ha sempre svolto un ruolo importante. Semplicemente non lo percepivamo nel suo insieme. Ma senza dubbio abbiamo avuto una chiara comprensione delle sue aree funzionali: fornitura, trasporto, servizi di magazzinaggio.

Scopo principale della logistica

Obiettivo logistico– soddisfazione tempestiva delle esigenze dei clienti per i beni e servizi di cui hanno bisogno, e non necessariamente direttamente.

Per fornire al consumatore erbe fresche, è necessario prima creare tutte le condizioni per la sua coltivazione e distribuzione. Questo è il compito secondario della logistica. Se nella serra mancano acqua, fertilizzanti e manodopera, i visitatori del supermercato non vedranno mai apparire sugli scaffali nuove confezioni di cipolle e lattuga. Indicatori dell'efficacia delle operazioni logistiche sono l'elevata velocità delle consegne, l'assenza di guasti e tempi di inattività, la flessibilità di gestione e la disponibilità delle merci.

La logistica implica tenere conto dei costi totali. Semplifica la formazione di catene di approvvigionamento, grazie alle quali viene effettuata la consegna ininterrotta e tempestiva delle merci al cliente. In precedenza, i costi totali non venivano presi in considerazione. Tuttavia, non esistevano catene in quanto tali.

Aree funzionali della logistica

Anche il termine “catena di fornitura” ha cominciato ad essere utilizzato non molto tempo fa. Fino ad allora nella logistica era consuetudine distinguere le cosiddette aree funzionali. E la minimizzazione dei costi è stata effettuata direttamente all'interno di ciascuna di queste aree. Pertanto, il capo del dipartimento dei trasporti è stato incaricato di ridurre i costi di trasporto. Tali "risparmi separati" hanno comportato grandi perdite per le imprese: ad esempio, la riduzione dei costi di trasporto ha portato i prodotti a raggiungere tardi gli scaffali dei negozi.

Ecco le aree funzionali solitamente individuate nella logistica:

- Infrastruttura logisticaè una raccolta di oggetti, ognuno dei quali è caratterizzato da una posizione geografica speciale e da una serie di caratteristiche. Ad esempio, uno degli elementi infrastrutturali, una fabbrica, potrebbe essere situato vicino a una fonte di materie prime. La fabbrica è caratterizzata dall'una o dall'altra capacità produttiva. Allo stesso tempo, il magazzino dei prodotti finiti può essere situato lontano dalla fabbrica. In genere possono esserci più magazzini, soprattutto se l'azienda è internazionale. Esistono connessioni più o meno forti tra tutti gli oggetti inclusi nell'infrastruttura.

- Trasporti– attività legate al trasporto di merci da un'infrastruttura all'altra. In questo ambito sono coinvolte tutte le modalità di trasporto: da quello stradale e ferroviario a quello aereo e acquatico. Questo settore comprende anche oleodotti attraverso i quali si muovono gas e petrolio.

- Elaborazione e stoccaggio delle merci– elementi importanti di un sistema logistico complesso. Materie prime, materiali e prodotti finiti sono stoccati nei magazzini. A volte i magazzini si trovano nelle immediate vicinanze di una fabbrica, in un centro all'ingrosso o in un negozio. A volte sono lontani da altre infrastrutture. Il concetto di “movimentazione del carico” comprende tutte le operazioni di scarico, carico e spostamento delle merci (materiali, materie prime) all'interno del magazzino.

- Gestione delle scorte. I lavoratori di questo settore determinano le esigenze della catena e, sulla base dei dati ottenuti, calcolano le riserve per tutte le strutture infrastrutturali. Grazie alle loro attività, il consumatore riceve in tempo tutti i beni di cui ha bisogno.

- Supporto informativo– una delle componenti principali della logistica. Se non fosse per il rapido sviluppo della tecnologia dell'informazione, le singole aree funzionali non verrebbero presto unite in un unico sistema che garantisca la minimizzazione dei costi in tutte le fasi delle attività logistiche. La disponibilità delle informazioni è la chiave per una pianificazione efficace della fornitura e una consegna accurata.

Parlando di logistica non si può non citare il cosiddetto “ciclo logistico funzionale”. Questo concetto combina una serie di operazioni, la prima delle quali è l'accettazione dell'ordine. A volte un'area funzionale separata è responsabile della fase iniziale del ciclo. In una certa misura è legato al marketing.

Caratteristiche dell'organizzazione di un'attività logistica

Diverse aziende preferiscono diversi metodi di organizzazione. Alcuni effettuano da soli tutte le operazioni logistiche, altri si rivolgono alle aziende di trasporto per chiedere aiuto. Anche per l'ubicazione dei magazzini esistono requisiti molto diversi: in altre parole, ognuno è guidato dalle proprie esigenze e agisce al meglio delle proprie capacità.

Tuttavia è già chiaro che il futuro della logistica appartiene alle aziende specializzate. Queste aziende sono responsabili della maggior parte delle funzioni logistiche (in alcuni casi, però, solo una o due). Le società di logistica aiutano i propri clienti a organizzare le catene di approvvigionamento. Tengono conto di tutti i desideri del partner. E se la direzione dell'impresa non ha idea di come migliorare la situazione dell'offerta e, quindi, rendere la propria attività più redditizia, è improbabile che anche gli specialisti logistici esperti siano in grado di correggere la situazione.

La logistica è un settore di business che coinvolge interazioni complesse tra oggetti infrastrutturali. Una logistica competente ed efficiente contribuisce al successo aziendale.

Dopo la transizione della Russia verso un'economia di mercato, nel paese è iniziato un rapido sviluppo delle imprese. Tuttavia, fino ad oggi, nel campo della cooperazione commerciale, ci sono problemi legati alla circolazione e alla consegna di materie prime, finanziamenti, informazioni e prodotti finiti. I problemi di organizzazione di tutti questi processi riguardano il lavoro dei dipartimenti logistici dell'impresa e delle singole società logistiche. Tali eventi, nonostante la loro apparente facilità, sono piuttosto complessi e richiedono molto tempo. Ecco perché lavorare nel settore della logistica richiede non solo esperienza in questo campo, ma anche una notevole quantità di conoscenze.

Definizione del concetto

Cosa significa il termine “logistica”? Significa gestire il flusso di informazioni, finanza e beni. A questo proposito, il lavoro nella logistica implica trovare il modo più razionale per spostare un prodotto in una catena, il cui anello iniziale è il produttore e l'anello finale è il destinatario o consumatore. La complessità di questo processo risiede nella necessità di organizzare un controllo rigoroso. Deve essere effettuato dal momento del ricevimento della domanda e delle informazioni sui movimenti imminenti fino al rilascio dei prodotti finiti, al loro stoccaggio in magazzino e alla consegna.

Qual è il lavoro (logistica)? Uno specialista che deve risolvere tali problemi deve strutturare il processo in modo tale che l'impresa riceva il massimo profitto sostenendo costi minimi. Ma allo stesso tempo dovrai risparmiare saggiamente. Dopotutto, l'acquirente è determinato a ricevere il prodotto della massima qualità a un prezzo ragionevole per lui. Inoltre, tutte le movimentazioni dei prodotti devono essere effettuate entro scadenze che garantiscano il rispetto del livello di qualità del servizio richiesto.

Soggetto, scopi e obiettivi

Quindi, abbiamo esaminato il concetto di logistica. I compiti e le funzioni della logistica, così come il suo oggetto e i suoi obiettivi, derivano direttamente dalla definizione data sopra. Cominciamo con l'argomento di questa scienza. Nella logistica è la gestione esercitata sui flussi di risorse di una singola impresa, nonché il controllo sullo stato delle materie prime, dei materiali e delle merci. Ciò implica lo scopo di questa disciplina. Consiste nell’aumentare l’efficienza dell’organizzazione, cosa possibile trovando modi per spostare fondi, finanze e beni nel modo più redditizio possibile.

Tutto il lavoro svolto nella logistica è progettato per risolvere i seguenti compiti:

- gestire i movimenti dei prodotti;

- esercitare il controllo sui flussi organizzati di informazioni, finanza, servizi e prodotti finiti;

- prevedere il fabbisogno di risorse dell'impresa;

- pianificare lo spostamento dei beni materiali.

Rappresentano un gruppo allargato di operazioni per la consegna di merci, la cui attuazione è necessaria per raggiungere gli obiettivi prefissati. Il loro elenco include:

- lavorare sulla formazione delle relazioni economiche necessarie per risolvere la questione della fornitura di beni o della prestazione di servizi, nonché il loro sviluppo, razionalizzazione e adeguamento;

- determinare le direzioni e i volumi dei valori;

- calcolo delle stime previsionali delle esigenze di trasporto;

- collocamento, sviluppo e organizzazione delle strutture di magazzino dell'impresa;

- determinazione del percorso ottimale per lo spostamento delle merci attraverso le aree di stoccaggio;

- nella sfera della circolazione;

- effettuare il trasporto e le operazioni correlate lungo la rotta del carico;

- eseguire operazioni quali l'etichettatura e l'imballaggio, il carico e la preparazione preliminare dello stesso;

- gestione delle operazioni per l'accettazione e lo stoccaggio delle merci, nonché l'organizzazione del suo movimento in piccoli lotti.

Tutte le funzioni logistiche sopra elencate sono caratterizzate da due caratteristiche principali. Sono quello:

- l'intero complesso del lavoro è subordinato al raggiungimento di un unico obiettivo;

- I portatori di tutte queste funzioni sono i soggetti partecipanti al processo logistico.

Quando è possibile valutare l’efficacia del lavoro svolto? Le funzioni del servizio logistico presso un'impresa vengono valutate solo nella fase di raggiungimento dell'obiettivo finale.

Creazione di un dipartimento che gestisca la circolazione delle merci

Il ruolo della logistica nel funzionamento di una moderna impresa industriale è piuttosto ampio. Ecco perché la direzione di qualsiasi azienda dovrebbe occuparsi della creazione di un dipartimento che sistemizzerà i processi di spostamento delle merci. Tale unità, situata nella struttura dell'impresa, dovrebbe essere implementata nella vita quotidiana dell'impresa e il servizio dovrebbe essere direttamente subordinato al capo dell'azienda.

Le imprese che dispongono di un tale dipartimento combinano tutte le funzioni, senza le quali è impossibile soddisfare efficacemente gli ordini, in un potente meccanismo con l'aiuto del quale compiti di qualsiasi grado di complessità vengono risolti a livello professionale e con grande responsabilità. Ma vale la pena tenere presente che il lavoro nel reparto logistico non deve sostituire le attività delle relative unità strutturali. Dal punto di vista organizzativo, tutti i livelli di gestione aziendale devono essere strutturati in modo da interagire con il servizio che si occupa della movimentazione dei beni materiali. Ciò, a sua volta, ottimizzerà le attività e garantirà la sostenibilità dell’impresa.

Compiti del dipartimento

Le responsabilità lavorative degli specialisti dei servizi logistici non includono la responsabilità di eliminare i fallimenti, nonché di risolvere situazioni di conflitto e problemi emergenti. La loro funzione è coordinare e analizzare l'implementazione di grandi blocchi di compiti. La gestione nella logistica è il coordinamento delle operazioni volte a raggiungere l'obiettivo principale dell'impresa.

Il dipartimento che coordina le rotte di circolazione delle merci deve interagire strettamente con tutte le divisioni funzionali dell'azienda, ottimizzando le loro attività e creando una certa stabilità sistemica per l'azienda.

Direzioni di influenza

Il reparto logistico, essendo una struttura separata all'interno dell'impresa, influenza la soluzione dei seguenti problemi:

- interazione con i servizi doganali, gli ispettorati fiscali e altri enti governativi;

- elaborazione delle informazioni in entrata su ordini, clienti esistenti, punti di consegna, nonché il loro ripensamento al fine di ottimizzare la circolazione delle merci;

- inventari di materie prime, poiché uno dei compiti che deve affrontare un logista è la fornitura tempestiva e ininterrotta di prodotti ai clienti, che richiede il controllo sul suo rilascio;

- approvvigionamento (è sotto il controllo del reparto logistico, poiché influisce sul processo di vendita).

Nonostante l’ampia gamma di compiti assegnati al dipartimento, lavorare nella logistica non significa sostituire fisicamente le corrispondenti divisioni funzionali dell’azienda. Dopotutto, di norma, i volumi e il numero degli ordini possono essere tali da non consentire semplicemente allo specialista, chiamato a coordinare il flusso delle risorse materiali, di coprire in dettaglio ed efficientemente tutti gli aspetti della consegna. Ecco perché è così importante capire cosa è coinvolto nella gestione degli ordini e questi processi dovrebbero essere coordinati da altri dipartimenti competenti dell'impresa.

Esempi di utilizzo

Quanto è richiesta questa specialità? La logistica è un collegamento indispensabile necessario in ogni fase dell'attività aziendale. Un esempio di ciò è l’organizzazione della produzione alimentare:

- La prima fase riguarda la pianificazione aziendale. Allo stesso tempo, la logistica consente di calcolare correttamente i vantaggi derivanti dalla localizzazione della produzione in una località prescelta. Solo uno specialista in questo settore sarà in grado di rispondere alla domanda se l'attività sia razionale in termini di costi di consegna delle materie prime, nonché in relazione alla distanza dalle loro sedi. Vale la pena tenere presente che i compiti che un imprenditore affida a un logista devono essere risolti il più rapidamente possibile.

- Dopo l'apertura della produzione e l'inizio della produzione dei prodotti finiti, sarà necessario organizzarne le vendite. La pianificazione logistica è un processo molto importante. Soprattutto quando si tratta di prodotti deperibili come pane, latte e salumi. Dopotutto, in questo caso, la velocità e l'organizzazione del processo di vendita contribuiranno in definitiva all'assenza di perdite per l'impresa. Inoltre, nella fase in cui si stanno appena formando i rapporti con i clienti, la consegna della merce entro i tempi desiderati diventa molto importante.

- Direzione vendite. In questa fase, il reparto logistico interagisce strettamente con altre divisioni strutturali dell'impresa. Lavora a stretto contatto con il marketing. La gestione della logistica è l'organizzazione delle attività coordinate di tutte le strutture aziendali, che garantiranno la completa e accurata attuazione dei compiti assegnati.

Versatilità

Lavorare nella logistica richiede l’esecuzione di un gran numero di operazioni. Questa è la versatilità di questa attività, necessaria per:

- conclusione e monitoraggio dell'attuazione dei contratti con acquirenti e fornitori;

- organizzazione del trasporto (a volte consegna dei materiali richiesti);

- controllo della gestione delle scorte aziendali;

- risolvere le questioni sorte con le autorità doganali;

- analisi delle esigenze di mercato esistenti;

- sviluppo e conclusione di contratti con i clienti, che tengano conto degli aspetti legali e legali.

Rapporto con il servizio marketing

Il lavoro di uno specialista nella circolazione delle merci, nonché di colui che è coinvolto nelle sue vendite, è particolarmente strettamente correlato alla fase di vendita dei prodotti fabbricati. Allo stesso tempo, l’obiettivo finale dei reparti logistica e marketing è aumentare i volumi di vendita organizzando al tempo stesso un processo di vendita della massima qualità. In questo caso, vengono risolti i seguenti compiti generali:

- organizzare e costruire una rete che distribuisca la spedizione delle merci in base alla loro domanda, oltre a minimizzare i costi;

- selezione di imballaggi e contenitori per le merci in modo che attirino il cliente e garantiscano l'integrità del carico;

- sviluppo di una politica dei prezzi che consentirà di modificare il costo dei beni sia verso la sua diminuzione che verso il suo aumento.

Gestione della movimentazione delle merci

Cosa fa esattamente un dipendente specializzato nella logistica?

Lui, essendo un membro del servizio organizzativo dell'impresa, fa quanto segue:

- sviluppa percorsi ottimali che consentono la consegna delle merci con il massimo carico completo di trasporto, nel più breve tempo possibile e mantenendo la qualità richiesta delle merci;

- esegue i calcoli necessari volti a ridurre i costi di trasporto, cosa che può essere effettuata quando si utilizza un veicolo per consegnare più spedizioni di merci in una direzione;

- è responsabile della sicurezza delle merci durante il trasporto, garantita dalla sicurezza del percorso, dal carico e scarico rapido dei prodotti, nonché dal calcolo delle condizioni di umidità e temperatura del trasporto;

- interagisce efficacemente con le altre divisioni strutturali dell'azienda, il che consente di aumentare i profitti, ridurre i costi e aumentare la redditività.

Compiti dei servizi logistici

L'infrastruttura di una grande impresa a volte è costituita da un intero complesso di singoli oggetti situati a notevole distanza l'uno dall'altro. A questo proposito, il dipartimento logistico è composto da diversi servizi che controllano alcune aree delle attività dell’azienda. Ad esempio, il loro lavoro può riguardare il trasporto di merci e lo stoccaggio di beni materiali. Tali servizi consistono nell'organizzare il normale funzionamento di tutte le catene che collegano gli oggetti aziendali e nel garantire la loro interazione competente.

Pertanto, un logista dei trasporti lavora sulla pianificazione dei percorsi e stabilisce anche la procedura per lo spostamento delle merci. Prepara tutti i documenti necessari che accompagnano la merce ed effettua il successivo controllo su tutte le fasi della circolazione dei beni materiali. Inoltre, un tale specialista si occupa delle questioni relative all'assicurazione delle merci trasportate e prepara anche i documenti doganali.

Non meno importante è il lavoro nella logistica di magazzino. Rappresenta l'organizzazione delle attività di tutti i terminali e complessi responsabili dello stoccaggio di prodotti e materiali. Le responsabilità di un tale logista includono la determinazione dell'ordine non solo del posizionamento, ma anche dello stoccaggio dei prodotti. Inoltre, deve creare uno schema chiaro che gli consenta di elaborare tempestivamente merci e beni materiali. Un esperto logistico di magazzinaggio è in grado di selezionare le attrezzature di stoccaggio e organizzare l'uso efficiente dello spazio utilizzabile disponibile.

Carriera

I responsabili della logistica, di norma, iniziano le loro attività come assistenti. Si tratta di un assistente che prepara la documentazione necessaria, nonché elabora varie informazioni su ciascuna fase del movimento dei beni materiali.

In questa fase di lavoro, una persona può determinare l'area di attività in cui si svilupperà la sua futura carriera di logista. Tuttavia, per raggiungere il livello professionale più alto, avrai bisogno di un diploma che confermi il ricevimento dell'istruzione superiore. Come dovrebbe essere? Ci sono università che offrono formazione specializzata, ma in più economisti e specialisti doganali possono candidarsi per la posizione di logista.

I più richiesti dai datori di lavoro sono i logisti che hanno ricevuto certificati internazionali e completato corsi di formazione avanzata. Allo stesso tempo, un buon manager deve possedere ottime capacità analitiche e organizzative. Quando lavori con partner stranieri, avrai bisogno anche della conoscenza di una lingua straniera.

Solo una persona responsabile può diventare un manager che lavora nella logistica, perché la responsabilità di garantire il funzionamento continuo dell'intera azienda ricadrà sulle sue spalle. Inoltre, un tale specialista deve avere buone capacità comunicative e stabilire facilmente contatti con le persone. Nel suo lavoro avrà bisogno anche di una qualità come la resistenza allo stress. Dopotutto, un tale specialista subisce una pressione costante da parte di vettori, fornitori e management.

- In contatto con 0

- Google+ 0

- OK 0

- Facebook 0